Integration von realen Messdaten in Simulationen

Traditionell basieren die Simulationen von Getriebesystemen auf idealisierten Modellen, die sich auf Nennwerte stützen. Dieser Ansatz reduziert zwar die Rechenkomplexität, führt aber häufig zu Diskrepanzen zwischen dem simulierten und dem tatsächlichen Betriebsverhalten. Die Integration von Messdaten verspricht genauere Simulationsmodelle und ermöglicht den Abgleich von Betriebs- und Systemverhalten. Dieser Prozess ist jedoch zeitaufwändig und wurde bisher nur in Einzelfällen durchgeführt. Das in diesem Beitrag vorgestellte Konzept überwindet diese Einschränkungen, indem es offene Standards wie OPC UA und GDE nutzt, um diesen Integrationsschritt zu automatisieren.

OPC UA etabliert sich als fortschrittliche Kommunikationsarchitektur, die sowohl eine standardisierte Datenübertragung als auch eine Datenmodellierung ermöglicht. Es ermöglicht einen standardisierten, herstellerübergreifenden Zugriff durch die Bereitstellung generischer Maschinenbeschreibungen. Der entscheidende Vorteil dieses Systems ist die konsistente Zugriffsmöglichkeit auf eine Vielzahl von Maschinen, unabhängig vom Hersteller. Dies ermöglicht eine nahtlose, herstellerneutrale Integration von Anwendungen, wie z. B. unserer Simulationsumgebung.

Durch die Rückführung von GDE-basierten Messdaten in das Simulationsmodell kann die Genauigkeit und Zuverlässigkeit von Simulationen erheblich verbessert werden. Dies eröffnet neue Möglichkeiten, von Closed-Loop-Anwendungen für ganze Getriebesysteme bis hin zu digitalen Zwillingen. Darüber hinaus ermöglicht die adaptive Auswahl von Getriebekomponenten einen effektiven Ausgleich von Fertigungstoleranzabweichungen.

Der Beitrag ist wie folgt gegliedert: Der Abschnitt zum Stand der Technik beschreibt die verwendeten Technologien, wie OPC UA und GDE, sowie den aktuellen Stand der Getriebesimulation. Es folgt die Vorstellung des vorgeschlagenen Konzepts und eine Diskussion der möglichen Anwendungsfälle. Abschließend werden Schlussfolgerungen und Zukunftsaussichten gegeben.

1. Aktueller Stand der Technik

1.1 OPC UA

OPC UA ist eine informationszentrierte Kommunikationsarchitektur, die sich durch integrierte Sicherheit in der Maschine-zu-Maschine-Kommunikation und Informationsmodellierungsfunktionen auszeichnet. Der OPC UA Standard ist frei zugänglich und plattformunabhängig, so dass er in einer Vielzahl von Systemen, von Mikrocontrollern bis hin zur Cloud, eingesetzt werden kann. Aufgrund seiner hohen Flexibilität wird die OPC UA Technologie in vielen Bereichen erfolgreich eingesetzt und hat sich insbesondere im Maschinenbau durchgesetzt [1].

Die Architektur basiert auf etablierten Protokollen und Technologien wie HTTPS oder MQTT, führt aber bei Bedarf auch eigene Protokolle ein, z. B. ein Binärformat für hohe Leistung. Dies ermöglicht verschiedene Arten der Kommunikation, darunter das traditionelle Server-Client-Modell und das Publisher-Subscriber-Modell. Dadurch kann OPC UA flexibel in verschiedenen Umgebungen eingesetzt werden, von der Echtzeitkommunikation bis hin zur Cloud-basierten Datenübertragung für Analysen.

Über die einfache Datenübertragung hinaus bietet OPC UA ein umfassendes Informationsmodell, das Daten in sinnvolle Zusammenhänge stellt und sie in verwertbare Informationen umwandelt. Dies ist ein entscheidender Vorteil, da es nicht nur Daten transportiert, sondern diese in einer nützlichen und interpretierbaren Weise strukturiert.

Die Informationsmodellierung in OPC UA besteht aus vier Schichten (siehe Abbildung 1):

Abbildung 1: Überblick über die Konzepte des OPC UA Informationsmodells

1. Metamodell: Stellt die grundlegenden Strukturen und die Grammatik von OPC UA Modellen dar.

2. Eingebautes Informationsmodell: Enthält allgemeine Datentypen wie Ganzzahlen oder Zeichenketten sowie häufig verwendete Konzepte wie den AnalogItemType, der Werte mit Einheiten und Bereichen beschreibt.

3. Begleitende Spezifikationen: Erweiterungen, die von branchenübergreifenden Arbeitsgruppen, z. B. des VDMA, entwickelt wurden (z. B. Gruppen für Werkzeugmaschinen, Antriebsstrang oder geometrische Messsysteme). Diese können auf dem integrierten Informationsmodell oder anderen Companion Specifications basieren.

4. Hersteller-spezifische Modelle: Hersteller können ihre eigenen Informationsmodelle auf der Grundlage der ersten drei Schichten entwickeln und so die Vorteile standardisierter Modelle (Interoperabilität) mit der Flexibilität eines benutzerdefinierten Modells kombinieren.

Im Zusammenhang mit diesem Artikel wird die Companion Specification for Machinery [2] von besonderer Bedeutung. Sie definiert sogenannte "Bausteine", die von anderen Companion Specifications (z. B. für Werkzeugmaschinen) verwendet werden können [3] oder geometrische Messsysteme [4]). Beispiele sind Bausteine für die Maschinen- oder Bauteilidentifikation, die Beschreibung von Maschinenzuständen und die Übertragung von Messergebnissen.

Da wir Messdaten an die Simulationssoftware senden wollen, ist das Modell für Messergebnisse (OPC UA Machinery - Result Transfer [5]) von besonderem Interesse. Das Modell bietet eine standardisierte Methode zur effizienten und sicheren Übertragung von Messdaten. Der ResultManagementType (siehe Abbildung 2) enthält einen Mechanismus zum Speichern, Filtern und Abrufen von Ergebnissen. Jedes Ergebnis enthält Metadaten zur Beschreibung (z. B. die Startzeit) und ergebnisspezifische Daten, die entweder als ResultContent (für kleine Datensätze) oder als ResultFile (für größere Datensätze) bereitgestellt werden können.

Zusätzlich ermöglichen Methoden wie GetResultById und GetLatestResult den Zugriff auf bestimmte Ergebnisse.

GetResultById: Ermöglicht es einem Client, ein bestimmtes Ergebnis auf der Grundlage seiner eindeutigen Kennung abzurufen.

Letztes Ergebnis abrufen: Ruft schnell und effizient das zuletzt generierte Ergebnis ab.

Abbildung 2: Überblick über das Modell zur Übertragung des Maschinenergebnisses [5]

Auf diese Ergebnisse kann entweder über das ResultReadyEvent oder durch Durchsuchen des Results-Ordners im OPC UA Adressraum zugegriffen werden.

Die Companion Specification for Geometric Measurement Systems nutzt diesen Baustein, um Messergebnisse, wie z.B. GDE-Dateien, über OPC UA zu übertragen. Außerdem implementiert sie Job Management Konzepte zur Überwachung von Maschinen und Geräten auf Basis von OPC UA for Machine Tools. OPC UA for Machine Tools Release Candidate V1.02 bietet ein neues Job Management Modell, das auch den Dateitransfer (genannt FileSystemType) beinhaltet.

Dies ermöglicht eine kombinierte Maschinenüberwachung und Dateiübertragung über ein einziges Protokoll, wodurch die Angriffsfläche reduziert und die Softwarepflege vereinfacht wird. Ein weiterer Vorteil ist das nahezu identische Verhalten von OPC-UA-Modellen für Werkzeug- und Messmaschinen, was deren gemeinsame Nutzung deutlich erleichtert.

1.2 GDE

Der GDE-Standard (Gear Data Exchange [6]) ist ein XML-basiertes Format, das den effizienten und nahtlosen Austausch von Zahnraddaten zwischen verschiedenen Disziplinen wie Konstruktion (CAD), Arbeitsvorbereitung (CAM), Fertigung und Qualitätssicherung ermöglicht. Ziel ist es, den Datenfluss über den gesamten Produktentwicklungsprozess zu optimieren, indem Verzahnungsinformationen standardisiert und systemübergreifend verfügbar gemacht werden. GDE wurde ursprünglich für zylindrische Zahnräder entwickelt, soll aber in Zukunft auch für andere Zahnradtypen eingesetzt werden. Eine GDE, die auf der Auszeichnungssprache XML basiert, besteht in der Regel aus den folgenden elementaren Abschnitten:

Identifikation (enthält Kopfdaten, wie Zeichnungsnummer, Auftragsnummer usw.)

Geometrie (enthält die Grundgeometrie, Beschreibung der Zahnradänderungen und Toleranzen)

Inspektion (enthält Messanweisungen, Messergebnisse und die nachfolgenden Ergebnisse)

Dieses gut strukturierte Layout sorgt dafür, dass die Daten nicht nur maschinenlesbar, sondern auch konsistent und wiederverwendbar sind. Aus diesem Grund können vor allem Verzahnungsmessmaschinen gut mit der GDE-Schnittstelle interagieren. Das bedeutet, dass die Messmaschine durch die Messanweisungen gesteuert werden kann und die Ergebnisse direkt in die GDE-Datei für weitere Anwendungen zurückgespielt werden können.

Eine solche Anwendung ist die Neuberechnung von Ist-Daten in einem Simulationsmodell, das während der Konstruktion oder Entwicklung erstellt wurde.

1.3 Simulationen von Übertragungsnetzen

In der modernen Getriebeentwicklung ist die Simulation von entscheidender Bedeutung für die Vorhersage des Verhaltens komplexer Antriebssysteme unter einer Vielzahl von Betriebsbedingungen und für die Abschätzung der Auswirkungen von Konstruktionsanpassungen in einem frühen Stadium des Produktentwicklungsprozesses. Traditionell basieren diese Simulationen jedoch häufig auf Nenndaten, wie Konstruktionszeichnungen und technischen Spezifikationen. Obwohl diese idealisierten Annahmen für einen ersten Entwurf und eine erste Berechnung nützlich sind, weichen sie oft erheblich von den tatsächlichen Bedingungen der hergestellten Komponenten ab. Fertigungstoleranzen, Materialschwankungen und die tatsächlichen Betriebsbedingungen können einen großen Einfluss auf das Verhalten eines Getriebes haben, der bei Simulationen, die ausschließlich auf Nenndaten basieren, nicht berücksichtigt wird.

In der Regel werden bei einer Getriebesimulation mehrere wichtige Konstruktionselemente untersucht und optimiert. Zu den häufigsten Berechnungen gehören die Lastverteilung auf die Zähne, das Schwingungsverhalten und die Analyse des Zahnradkontakts. Diese Simulationen helfen, die Reibungsverluste zu minimieren und die Lebensdauer und Belastbarkeit der Zahnräder abzuschätzen. Auch die thermische Analyse und die Schmierungsbedingungen können in die Analyse einbezogen werden, um sicherzustellen, dass das Getriebe unter verschiedenen Betriebsbedingungen optimal funktioniert. Ziel ist es, sowohl die Leistung als auch die Zuverlässigkeit des Getriebes zu verbessern, indem problematische Bereiche frühzeitig erkannt und optimiert werden.

Ein großer Nachteil dieses konventionellen Ansatzes ist daher die fehlende Berücksichtigung von Abweichungen zwischen den geplanten und den realisierten Bauteilen. Die ausschließliche Verwendung von Solldaten bedeutet, dass potenzielle Schwachstellen oder unerwartetes Verhalten nicht frühzeitig erkannt werden können, was zu erhöhten Kosten und Verzögerungen in der Entwicklungsphase führen kann.

Die Integration von Messdaten aus tatsächlich hergestellten Bauteilen wird für realistischere Simulationen immer wichtiger. Dies ermöglicht eine genauere Darstellung der realen Betriebsbedingungen und der tatsächlichen Bauteilqualität. Mit der Unterstützung des Gear Data Exchange (GDE) Formats bietet die FVA-Workbench [7] eine leistungsfähige Plattform, die es ermöglicht, solche Daten zu importieren und zu exportieren. Mit Hilfe von GDE können reale Messdaten, zum Beispiel aus Fertigungsprozessen oder Testläufen, effizient in die Simulation eingespeist werden.

Die Kombination von idealisierten Solldaten und tatsächlichen Messdaten verspricht eine bessere Vorhersage des realen Verhaltens eines Getriebes und erhöht die Aussagekraft der Simulation erheblich.

2. Ansatz zur Integration

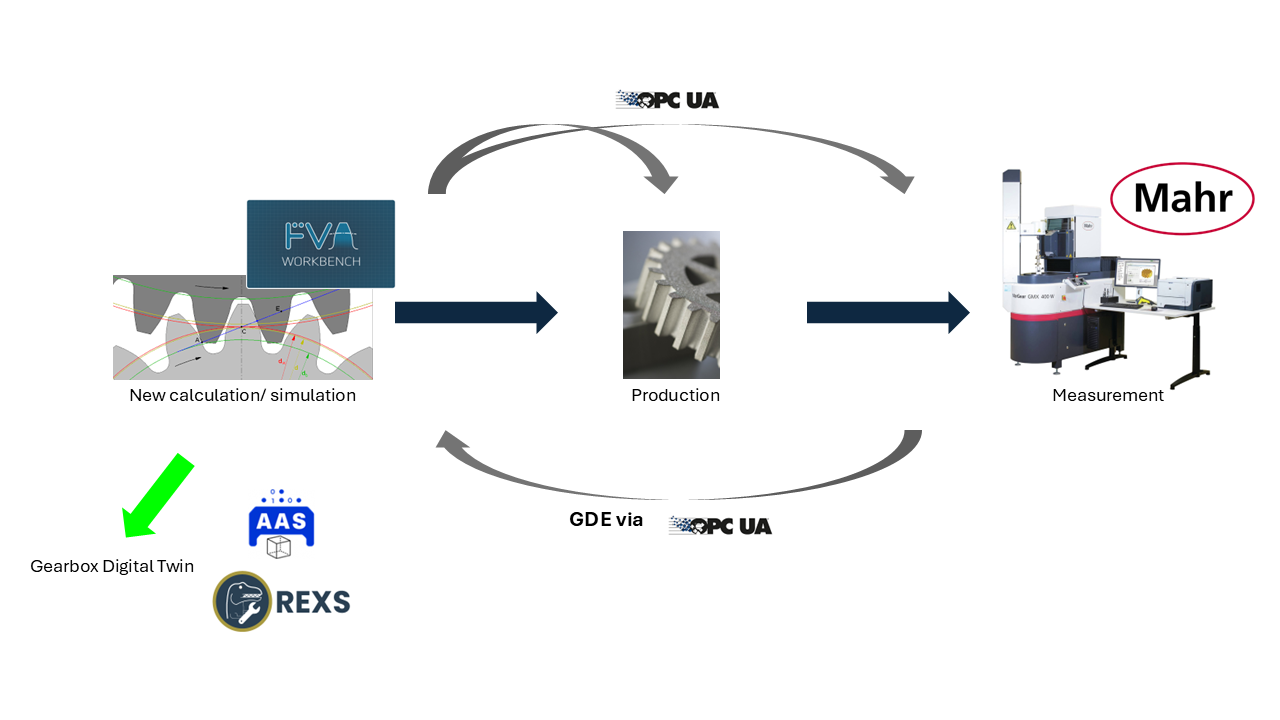

Abbildung 3: Ansatz für die automatische Integration von tatsächlichen Messdaten in ein Simulationsmodell

Der derzeitige Stand der Technik umfasst häufig getrennte Entwicklungs-, Produktions- und Qualitätskontrollprozesse, die isoliert und nacheinander ablaufen (blau dargestellt in Abbildung 3). In den meisten Fällen findet kein kontinuierlicher Informationsaustausch zwischen diesen Prozessen statt. Wenn es überhaupt eine Rückkopplungsschleife gibt, dann meist nur zwischen Qualitätskontrolle und Produktion. Mit modernen Technologien wie OPC UA und GDE kann jedoch ein nahtloser Informationsfluss über alle Phasen hinweg erreicht werden.

1. Erstellung eines Simulationsmodells: Im ersten Schritt wird, wie bisher, ein Simulationsmodell des Getriebes erstellt. Dieses Modell basiert auf normativen Vorgaben und idealisierten Werten, die als Grundlage für den Produktionsprozess dienen.

2. Erzeugung von Zieldaten (GDE-Dateien): Die GDE-Solldaten werden aus dem Simulationsmodell abgeleitet, das als Spezifikation für die Produktion dient. Diese Daten stellen die idealisierten Spezifikationen dar.

3. Übertragung an die Fertigungsmaschine und Produktion: Die Solldaten werden mit Hilfe der Companion Specification for Machine Tools direkt an die Maschine übertragen. Die Maschine fertigt dann die Zahnräder auf der Grundlage dieser Daten.

4. Messprogramm auf der Messanlage: Nach der Fertigung wird das Getriebe auf einer Messanlage geprüft. Auch hier kommt OPC UA zum Einsatz: Das Messsystem erhält über OPC UA das entsprechende Messprogramm (wie eine Werkzeugmaschine) und führt die notwendigen Messungen durch.

5. Erstellung und Rückmeldung von Messdaten: Das Messsystem erzeugt eine neue GDE-Datei, die die tatsächlichen Messdaten des hergestellten Zahnrads enthält. Diese Daten werden mit Hilfe des Result Transfer Building Blocks (dem ResultTransferType) in die Simulationsumgebung zurück übertragen.

6. Re-Simulation mit tatsächlichen Messdaten: Auf der Grundlage der tatsächlichen Messdaten wird eine neue Simulation durchgeführt, die eine genauere Analyse des tatsächlichen Verhaltens des Getriebes ermöglicht.

7. Closed-Loop und digitaler Zwilling: Die Ergebnisse dieser Simulation können dazu verwendet werden, den Produktionsprozess in einem geschlossenen Kreislauf zu optimieren, der Simulationsabteilung aktuelle Daten zu liefern und eine digitale Darstellung des Getriebes zu erstellen. Dieser digitale Zwilling kann für zukünftige Analysen und Optimierungen verwendet werden.

Durch die Einrichtung dieses kontinuierlichen Informationsflusses wird die Lücke zwischen Simulation, Produktion und Qualitätskontrolle geschlossen. Anstatt nur ein idealisiertes Simulationsmodell für ein Produkt zu haben, ist es nun möglich, automatisch ein maßgeschneidertes Simulationsmodell für jedes Getriebe zu erstellen.

3. Anwendungsfälle

Da nun für jedes reale Getriebe ein individuelles Simulationsmodell zur Verfügung steht, in das die tatsächlichen Messdaten einfließen, sind neue Anwendungsfälle für diese Modelle denkbar. In diesem Abschnitt werden drei mögliche Anwendungen vorgestellt.

3.1 Closed-Loop-Anwendungen

Die Ergebnisse des Simulationsmodells können direkt in den Produktionsprozess zurückgespielt werden, so dass entsprechende Anpassungen vorgenommen werden können. Die Verwendung von OPC UA und GDE vereinfacht in diesem Fall die Integration. Im Gegensatz zu anderen Closed-Loop-Ansätzen kann dieses System als Ganzes analysiert werden, anstatt sich nur auf die Herstellung eines einzelnen Zahnrads zu konzentrieren.

3.2 Digitaler Zwilling und Digitaler Produktpass

Mit den Fortschritten in der Industrie 4.0 (z.B. Digitaler Zwilling, AAS) und der europäischen Gesetzgebung (z.B. Digitaler Produktpass) wird die Darstellung realer Anlagen im "virtuellen Raum" immer wichtiger. Das individuelle Simulationsmodell kann hier als Grundlage dienen, um spezifische Daten wie Effizienz- oder Sicherheitskennzahlen zu speichern. Diese Daten können über den gesamten Produktlebenszyklus hinweg mitgeführt werden, so dass sie bei der Montage, Fehleranalyse und Wartung berücksichtigt werden können.

3.3 Optimierung des Getriebes

Eine weitere Anwendung liegt in der Optimierung des Getriebes. Da für jedes einzelne Zahnrad aktuelle Messdaten vorliegen, kann die Kombination der Zahnräder in der Simulation optimiert werden. Dabei können verschiedene Optimierungsziele verfolgt werden. Zum Beispiel können die Zahnräder so ausgewählt werden, dass der Wirkungsgrad maximiert wird. Um den Ausschuss zu verringern, können Zahnräder, die außerhalb der Toleranzgrenzen liegen, in der Simulation getestet und mit anderen Zahnrädern kombiniert werden, die diese Abweichungen kompensieren, so dass das Getriebe dennoch die gewünschten Leistungskriterien erfüllt.

4. Schlussfolgerungen und Ausblick

In diesem Beitrag wurde ein Konzept vorgestellt, bei dem aktuelle Messdaten automatisch über OPC UA in die Getriebesimulation integriert werden. Dies ermöglicht die Verfügbarkeit eines Simulationsmodells für jedes einzelne Getriebe und eröffnet neue Anwendungsbereiche für Simulationsmodelle. Diese Ergebnisse können in die Produktion zurückgeführt, als digitaler Zwilling für die Optimierung über den gesamten Produktlebenszyklus verwendet oder zur Getriebeoptimierung eingesetzt werden, indem negative Eigenschaften einzelner Zahnräder kompensiert werden.

Dieser Ansatz zeichnet sich dadurch aus, dass er auf offene Standards wie OPC UA setzt. Damit ist sichergestellt, dass die Daten für weitere Anwendungen und Berechnungen genutzt werden können und unabhängig von Fertigungsmaschinen, Prozessen und Messsystemen bleiben.

5. Referenz

[1] H. Rauen, A. Faath und D. S. Drechsler, "Studie zur Interoperabilität", VDMA e.V., Frankfurt am Main, 2021.

[2] OPC Foundation, "OPC 40001-1: Grundbausteine für Maschinen", 2023.

[3] OPC Foundation, "OPC 40501-1: Werkzeugmaschinen - Überwachung und Auftragsübersicht", 2022.

[4] OPC Foundation, "OPC 40210: Geometrische Messsysteme", 2023.

[5] OPC Foundation, "OPC 40001-101: Machinery Result Transfer", 2022.

[6] "VDI/VDE 2610 - Austauschformat für Getriebedaten - Gear Data Exchange Format (GDE-Format)", VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik, 2021.

[7] FVA Service GmbH, "FVA-Workbench 9.2", FVA Service GmbH, 2024. [Online]. Verfügbar: https://www.fva-service.de/fvaworkbench. [Zugriff am 13 09 2024].

Autoren:

Sebastian Friedl, FVA GmbH - interop4X

Dr. Ralf Wuthenow, FVA GmbH

Dr. André Schella, Mahr GmbH

Marcel Armgart, Mahr GmbH